ODZIEŻ ROBOCZA O INTENSYWNEJ WIDZIALNOŚCI, A OCENA JEJ STANU TECHNICZNEGO

W Kodeksie pracy są zawarte zasady dotyczące stosowania środków ochrony indywidualnej.

Artykuł 237(6) mówi

§ 1.

Pracodawca jest obowiązany dostarczyć pracownikowi nieodpłatnie środki ochrony indywidualnej zabezpieczające przed działaniem niebezpiecznych i szkodliwych dla zdrowia czynników występujących w środowisku pracy oraz informować go o sposobach posługiwania się tymi środkami.

§ 3.

Pracodawca jest obowiązany dostarczać pracownikowi środki ochrony indywidualnej, które spełniają wymagania dotyczące oceny zgodności określone w odrębnych przepisach.

Zanim dokonasz wyboru środków ochrony indywidualnej musisz zidentyfikować i uwzględnić wszystkie zagrożenia pojawiające się w środowisku pracy, a następnie opisać je w ocenie ryzyka zawodowego. Będąc pracodawcą jest zobowiązany określić warunki używania środków ochrony indywidualnej. Pamiętaj, by podczas ustaleń uwzględnić stopień zagrożenia, częstość narażenia na zagrożenia, cechy stanowiska pracy pracownika i skuteczność działania ŚOI.

Są branże i warunki wykonywania pracy, w których występuje konieczność noszenia przez pracowników odzieży ochronnej o wysokiej widoczność. Odzież ostrzegawcza jest zalecana wszędzie tam, gdzie obecność osoby musi być wizualnie sygnalizowana zarówno w dzień jak i w nocy. Powinna zapewniać pracownikom bezpieczeństwo, by mogli się skupić na wykonywaniu przydzielonych zadań w sposób bezpieczny. Gdzie ma to szczególne znaczenie? Tam gdzie prace prowadzone są w pobliżu ruchu drogowego, dźwigów i innych pojazdów mechanicznych.

Do tego rodzaju odzieży zaliczamy:

- kamizelki ostrzegawcze,

- bluzy, kurtki, koszule, koszulki typu T-shirt,

- spodnie do pasa i spodnie ogrodniczki,

- kombinezony bez rękawów,

- kombinezony

Odzież ochronna o wysokiej widzialności dzieli się na trzy klasy, w zależności od przeznaczenia i warunków, w jakich pracują pracownicy.

- Klasa 1 – ubrania tej klasy mogą używać pracownicy wszystkich branż, poza tymi, którzy musza poruszać się po drogach (np. budownictwo mieszkaniowe, prace leśne, zewnętrzne magazyny), dotyczy to zatem pracowników wykonujących swoje obowiązki w bezpośrednim sąsiedztwie pojazdów poruszających się z prędkością nie większą niż 30km/h

- Klasa 2 – odzież ochronna drugiej klasy przeznaczona jest dla pracowników poruszających się po drogach, gdzie prędkość pojazdów nie przekracza 60 km/h lub liniach kolejowych, ale z zawieszonym ruchem. Charakteryzuje się już obszernymi powierzchniami odblaskowymi

- Klasa 3 – najwyższa ochrona pracowników na drogach i kolei podczas normalnej eksploatacji tych dróg (w sytuacjach, gdy pojazdy wokół poruszają się z prędkością przekraczającą 60km/h).

Odzież ochronna ostrzegawcza musi spełniać zalecenia normy PN-EN ISO 20471:2013-07/A1:2017-02. Musi być tak zaprojektowana, by elementy odblaskowe ani materiały fluorescencyjne nie znikały w „martwych polach”.

Odzież powinna być wykonana z dwóch rodzajów materiałów: materiał tła o właściwościach fluorescencyjnych, o barwie:

- czerwonej,

- pomarańczowo - czerwonej,

- żółtej,

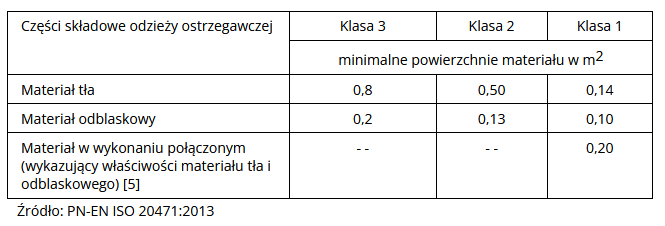

Odzież ostrzegawcza dzieli się na 3 klasy ze względu na wymagane minimalne pola powierzchni materiału, tła i materiału odblaskowego.

Klasy odzieży ostrzegawczej z udziałem materiału fluorescencyjnego:

• Odzież klasy 3: 80%

• Odzież klasy 2: 50%

• Odzież klasy 1: 14%

Klasy odzieży ostrzegawczej z udziałem materiału odblaskowego:

• Odzież klasy 3:20%

• Odzież klasy 2: 13%

• Odzież klasy 1: 14%

Materiały odblaskowe działają na zasadzie odbijania padającego na nie światła. Oznacza to, że oświetlone elementy odblaskowe występujące na odzieży odbijają światło w kierunku jego źródła, nie rozpraszają tego światła. Wówczas powstaje wrażenie, że świecą one białym światłem.

Wymagania odnośnie widzialności odzieży określa norma PN-EN 471:2008. Właściwości ochronne odzieży o intensywnej widoczności opisują wskaźniki właściwości fizycznych materiałów tj. współrzędne chromatyczności, współczynnik luminacji świetlnej, gęstość powierzchniowa współczynnika odblasku materiału odblaskowego.

To, że wyposażyłeś pracowników w odzież o podwyższonej widoczności, bo tego wymaga jego stanowisko pracy to jedna sprawa. Kolejna, o której należy pamiętać, to ocena stanu odzieży. Materiały tła odzieży ostrzegawczej powinny cechować się wysoką odpornością na pranie (czyszczenie chemiczne), pot, działanie promieniowania ultrafioletowego.

Przegląd stanu technicznego odzieży ochronnej powinien uwzględniać:

- monitorowanie terminów zachowania parametrów ochronnych odzieży (informacje znajdziesz w instrukcji użytkowania oraz znakowaniu);

- weryfikację, czy została przekroczona liczba cykli konserwacji sprzętu (informacja w instrukcji użytkowania oraz znakowaniu);

- ocenę wizualną potencjalnych uszkodzeń;

- przeprowadzenie prostych badań kontrolnych.

Materiały z których wykonana jest odzież o intensywnej widzialności często tracą swoje właściwości w skutek trwałego zabrudzenia, wypłowienia (proces jest tym bardziej intensywny im częstsza jest zmiana wilgotności).

Aby mieć pewność, że nasza odzież nadal spełnia swoje zadania z najwyższą skutecznością powinniśmy ją co jakiś czas poddawać ocenie stanu technicznego. Można do takiej kontroli używać sposobu tradycyjnego czyli oceniając wizualnie lub używać testerów widzialności, które informują o stopniu zużycia materiału. Odzież rozkładamy na płaskiej powierzchni. Materiał musi być wyrównany. Poddajemy obserwacji przód i tył odzieży.Oddzielnie oceniamy barwę tła - materiału fluorescencyjnego - oraz pasów odblaskowych pod kątem zabrudzeń, intensywności barwy (odbarwienia), uszkodzeń mechanicznych. Zidentyfikowane zabrudzenia należy poddać konserwacji (uwzględniając przy tym zalecenia producenta, zawarte w instrukcji użytkowania). Po przeprowadzonej konserwacji, czystą odzież ocenić ponownie. Jeśli odzież utrzymuje zabrudzenia o charakterze trwałym, odbarwienia , które obejmują ponad 5% powierzchni odzież, nie kwalifikuje się do ponownego użycia.

Jeśli na Twojej odzieży zidentyfikujesz

- rozprucie, rozdarcie, przecięcie – uszkodzenia mechaniczne;

- zwęglenie, dziury będące skutkiem przypalenia, czy też stopnienia – uszkodzenia termiczne;

- zmiana barwy, spęcznienie, dziury – uszkodzenia chemiczne;

- ubytki elementów;

- zanieczyszczenia (chemiczne oraz biologiczne)

należy wycofać taką odzież z użytkowania.